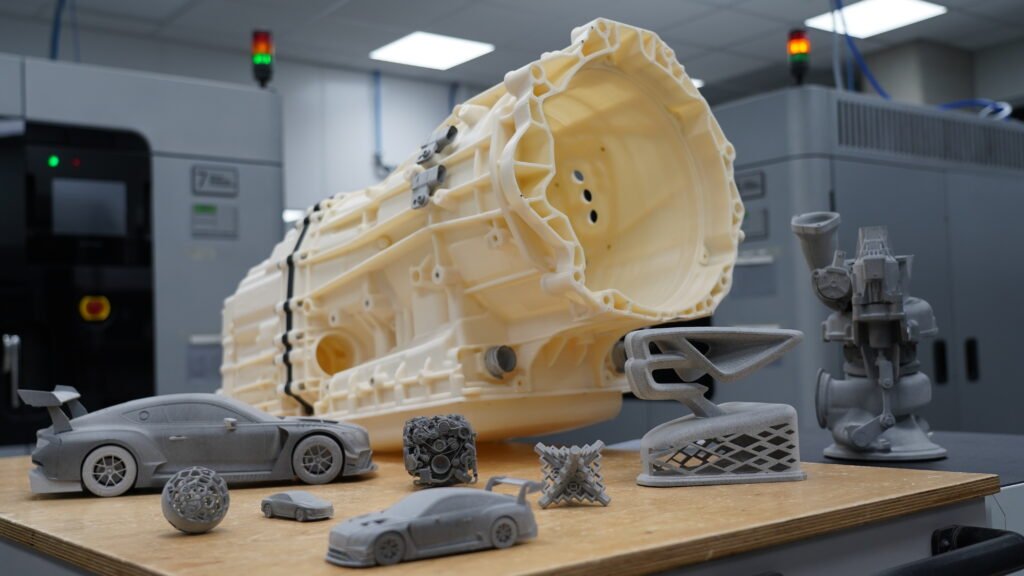

En sus instalaciones de Crewe, Bentley celebra 25 años trabajando con técnicas de fabricación aditiva, más conocida como impresión 3D. Desde sus inicios, esta tecnología ha sido clave en la fase de desarrollo de modelos como el primer Continental GT. Hoy en día, el centro técnico alberga 13 máquinas que combinan seis tecnologías diferentes y cubren una amplia variedad de aplicaciones, tanto en diseño como en producción.

La actual sede de esta área se encuentra en el nuevo Centro Técnico de Ingeniería, un espacio que ha reemplazado al edificio original A1 de la planta de Pyms Lane, que ahora se está adaptando para ensamblar el primer modelo 100% eléctrico de la marca. Este cambio refleja una apuesta continua por métodos avanzados de desarrollo industrial y fabricación.

Uno de los trabajos más recientes con esta tecnología se aplicó al modelo personalizado conocido como “The Black Rose”, uno de los tres Bentley Batur con volante a la derecha. Este coche incorpora piezas de oro rosa sólido impresas en 3D, sumando un total de 210 gramos de oro de 18 quilates con sello oficial, aplicados en zonas de contacto directo con el conductor.

En palabras de Matthias Rabe, miembro del consejo de investigación y desarrollo de Bentley, la capacidad de producir piezas rápidamente ha transformado la forma en la que se diseñan y fabrican los nuevos modelos, especialmente en un momento en el que la electrificación empieza a ser prioritaria para la compañía.

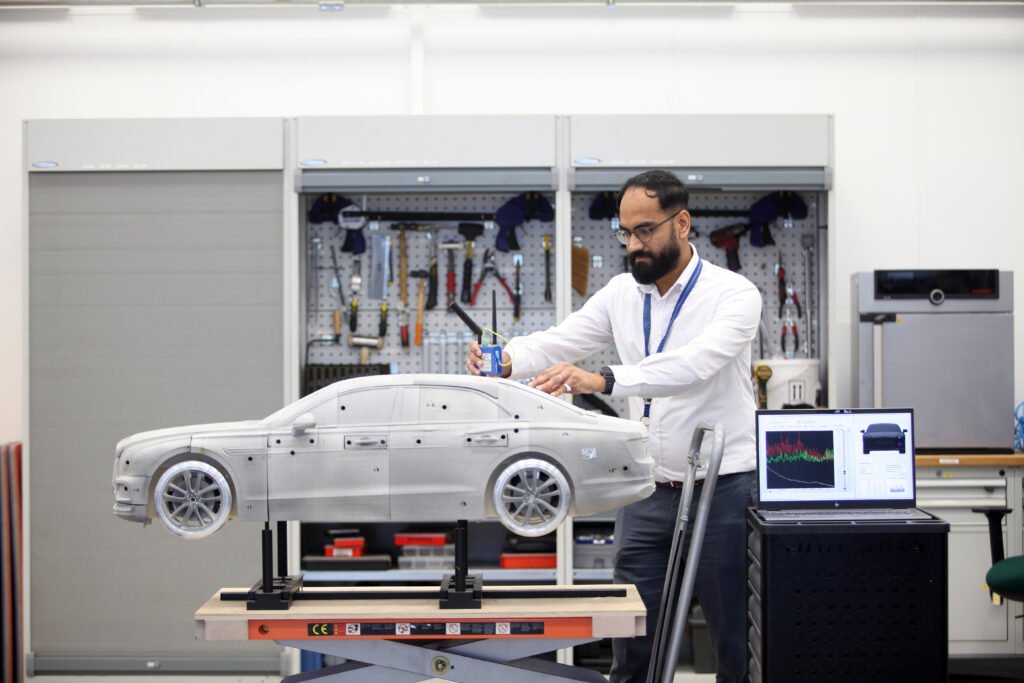

Entre las técnicas utilizadas, destaca el modelado por deposición fundida (FDM) para piezas funcionales de gran tamaño, así como la fusión multichorro (MJF), ideal para elementos aerodinámicos y modelos de ensayo. También se ha utilizado la impresión metálica basada en litografía (LMM), que ha permitido crear una maqueta de motor W12 de tan solo 5 milímetros con un nivel de detalle notable.

Estos sistemas no solo aceleran la fase de desarrollo, también reducen los residuos al adaptarse con precisión a cada proyecto. Algunas iniciativas se han centrado en aprovechar el polvo sobrante del proceso MJF como material reutilizable para impresoras FDM, representando así el 60 % del material tratado en este centro.

Más allá del ámbito industrial, el equipo de fabricación aditiva también participó en iniciativas sociales durante la pandemia, fabricando más de 20.000 piezas de protección para el personal del sistema de salud británico y residencias locales.